プリント基板製造BLOG

超初心者向けプリント基板の基礎知識:表面処理

ようこそMEIKO Laboへ。

プリント基板の基礎知識として、今回は基板製造の最終仕上げの工程、「表面処理」についてご紹介したいと思います。「表面処理」はプリント基板に部品実装をおこなうために重要な意味を持つ工程です。表面処理工程は、水溶性プレフラックス、はんだレベラー、金めっきなど種類も豊富なので、それぞれを詳しく説明していきたいと思います。

※2020年7月10日に公開した記事ですが、内容を一部修正し、2024年6月26日に再度公開しました。

1. プリント基板の表面処理とは?

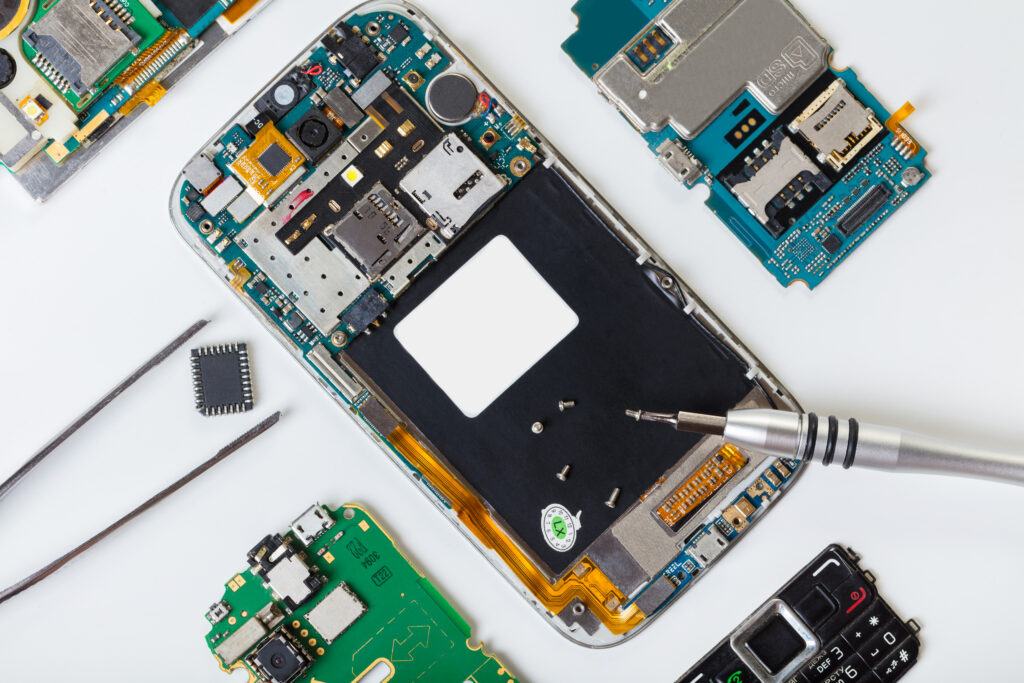

基板の表面には金属銅の回路(ランド部分)が露出しています。銅なので空気に触れると表面が酸化し錆びてきてしまいます。(左写真の変色部分は指紋による酸化)銅表面の酸化や錆があると、基板に部品を実装する際にうまく半田が濡れずに実装不良になるケースがあります。

銅の酸化を防止するために、銅表面をコーティングする加工を「表面処理」と呼びます。基板は、この表面処理をおこなった後でお客様もしくは実装会社やEMS会社に発送します。

表面処理には、プリフラックス、はんだレベラー、無電解金めっき、電解金めっきなど様々な種類がありますので、部品の実装条件や製品仕様に合わせて適切な表面処理を選択する必要があります。

2. 水溶性プレフラックス(OSP)

水溶性プレフラックスは、OSPやフラックスとも呼ばれます。よく勘違いされるのは、部品実装の直前にもフラックス工程があるのですが、水溶性プレフラックスと部品実装前のフラックスはまったく別の処理です。

水溶性プレフラックスは、OSPやフラックスとも呼ばれます。よく勘違いされるのは、部品実装の直前にもフラックス工程があるのですが、水溶性プレフラックスと部品実装前のフラックスはまったく別の処理です。

水溶性プリフラックスは、基板製造では最も一般的に使用される表面処理です。理由は、コストが安いにも関わらず、実装時の半田との接続信頼性の実績が高いためです。

ただ、保管期限は比較的短いので、すぐに部品実装をおこなう必要があります。また、両面リフロー実装するシンプルな製品に向いています。

3. 半田レベラー処理

半田レベラー処理は、基板を溶融した半田に浸漬塗布し、余分な半田を熱風で吹き飛ばすことで仕上げる表面処理です。従来、鉛入りの半田が使われてきましたが、現在では鉛フリーの半田が多くなっています。これは鉛が環境や人体への有害物質として作用するため、規制対象になってきたからです。

半田レベラーは、保管期間が長くコストもある程度安いです(水溶性プリフラックスよりは高い)。信頼性の高い、自動車関連の基板に多く採用されています。

4. 無電解金めっき(ENIG)

無電解金めっきと次に記載する電解金めっきは、名前と表面処理の見た目はよく似ているのですが、 用途とコストが全く違うので注意が必要です。

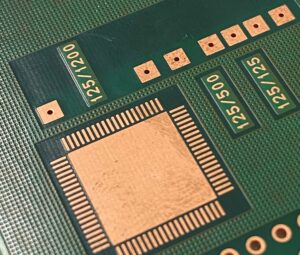

無電解金めっきは、フラッシュ金やENIGとも呼ばれます。ENIGはelectroless nickel immersion goldの略で、無電解ニッケルめっきに置換金めっきをし、銅表面がCu-Ni-Auの合金層になる表面処理です。

ニッケルめっき層が3~5μmのめっき厚、金めっき層が0.05μmなので殆どニッケルです。ニッケルめっき層の銀色の影響で、白っぽい金色に見えます。

無電解金めっきは他の表面処理と比較して半田の濡れ性が高いことに1番の特徴があります。また、表面の平滑度が高く1005以下の小さな表層部品を大量に実装しなければならない場合に向いています。

そのため、スマートフォンやデジタルカメラの基板には無電解金めっきが多く使われます。

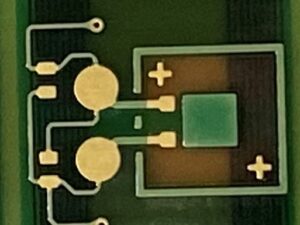

5. 電解金めっき

電解金めっきは、無電解ニッケルめっき上に電気めっきで金めっきを析出させます。金めっきの厚みが0.1μmと無電解金めっきと比べて厚みがあるので厚金とも呼ばれます。また、硬いのでハードゴールドとも呼ばれます。

光沢がある金色が特徴で、金めっき層の厚みがあることから最も高価な表面処理になります。

電解金めっきは、ワイヤーボンディング用のパッドやエッジコネクタ端子に用いられます。端子は何度も抜き差しするので、硬くて防錆性の高い電解金めっきが適しています。(電解金めっきは半田濡れ性は良くないので、部品実装には向きません。)

※ワイヤーボンディング: ICチップとリードフレームやプリント基板とを金属線(金、アルミニウムなど)で接続する方法

6. まとめ

今回紹介した表面処理以外にも特殊な表面処理は存在します。また、水溶性プリフラックスと無電解金めっきを組み合わせるなど、2種類以上の表面処理を1つの基板に施すこともあります。

最終製品に合わせて、適切な表面処理を選択しなければ、設計どおりの性能を発揮できない可能性もあります。基板メーカーでは、この最終製品の用途だったらこの表面処理が良いなど、経験によるノウハウを持っているので、一度相談してみると良いと思います。

より詳しく知りたい方、基板の製造をご検討の方はMEIKO Laboのお問合せよりご連絡くださいませ。