プリント基板製造BLOG

基礎編:動画で分かるプリント基板の基礎知識 ⑧最終検査&出荷

ようこそMEIKO Laboへ。

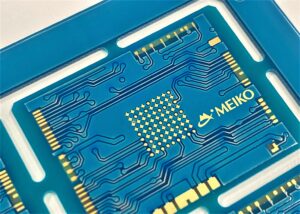

メイコーTVでプリント基板の製造工程の動画の第8弾がアップロードされました。第8弾は「最終検査」と「出荷」についてご説明しております。MEIKO LaboのブログではメイコーTVの総集編と動画内でお話できなかった内容を記述していきます。(今回でこの「簡単!プリント基板の製造工程」のご説明は終了となります。)また、プリント基板の基礎をまとめた”超初心者向けの再生リスト“も作成しましたので、プリント基板を知っている方も知らない方も是非ご覧ください。

※2021年12月24日に公開した記事ですが、サイトリニューアルに合わせて内容を一部修正し、2023年12月14日に再度公開しました。

1.最終検査とは?

プリント基板の最終検査とは電気チェックと外観検査のことを指します。電気チェックは、プリント基板を1枚づつ導通確認の装置にセットし、回路が断線なく通電しているかを確認します。また、フライングチェッカーで電気的にネットのキャパシタや抵抗値を検査することもあります。

プリント基板の最終検査とは電気チェックと外観検査のことを指します。電気チェックは、プリント基板を1枚づつ導通確認の装置にセットし、回路が断線なく通電しているかを確認します。また、フライングチェッカーで電気的にネットのキャパシタや抵抗値を検査することもあります。

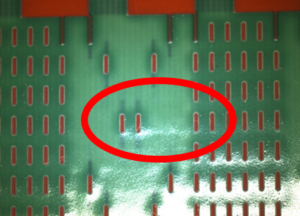

その後、外観的な不良を自動外観検査装置または目視によりプロの検査員が見つけ出します。例えばレジストのムラ(左図)やシルク印刷のカスレなどの外観不具合を確認しています。

2.メイコーの出荷

プリント基板は吸湿しやすいデリケートな製品です。プリント基板の内部に水分が残ってると次の部品実装の際、リフローの熱で水分が膨張します。最悪の場合、ミーズリング(左図)、層間剝離などの不良が起こりますので、メイコーでは梱包する際に必ず防湿に配慮した梱包を行います。

プリント基板は吸湿しやすいデリケートな製品です。プリント基板の内部に水分が残ってると次の部品実装の際、リフローの熱で水分が膨張します。最悪の場合、ミーズリング(左図)、層間剝離などの不良が起こりますので、メイコーでは梱包する際に必ず防湿に配慮した梱包を行います。

3.まとめ

今回でプリント基板の製造工程のご説明は以上となります。詳しい内容はメイコーTVをご覧ください。プリント基板の設計、試作、製造、部品実装をご検討の方はMEIKO Laboへお問合せくださいませ。

※当サイト内のすべての絵と文の転載はご遠慮ください。