プリント基板製造BLOG

超初心者向けプリント基板の基礎知識:MSAP

ようこそMEIKO Laboへ。

今回はプリント基板の回路形成技術についてご紹介したいと思います。基板の工程の中で、「回路形成」とは電気の通り道である回路をつくる工程です。サブトラクティブ法(略称:サブトラ)、MSAP、SAPなど様々な方法がありますが、ここでは「MSAP」を詳しく説明していきます。

1.セミアディティブ法とは?MSAPってなに?

セミアディティブ法はSAP (semi-additive process)と呼ばれる回路形成技術の1つです。SAPと書いて、「サップ」と読みます。余談ですが、SAPで検索すると、ソフトウェア関連の情報しか出ないし、サップで検索するとSUPの情報が出てくるので、「semi-additive process 」で調べると良いと思います。

MSAP(modified semi-additive process) は、文字通りSAPをちょっと変えたプロセスで、何が変わっているかというとシード層形成の部分です。下記で詳しく説明いたします。

2. SAPとMSAPの製造工程について

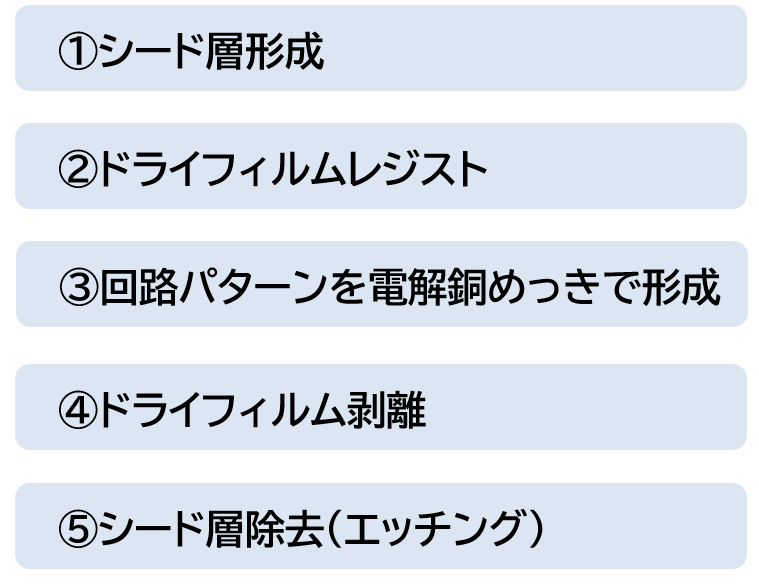

SAPは①無電解銅めっきでシード層(電解層の下地)を形成、②回路パターン以外をドライフィルムなどで保護(レジストする)、③回路パターンを電解銅めっきで形成、④ドライフィルム剥離、⑤余分なシード層除去の工程順でおこないます。

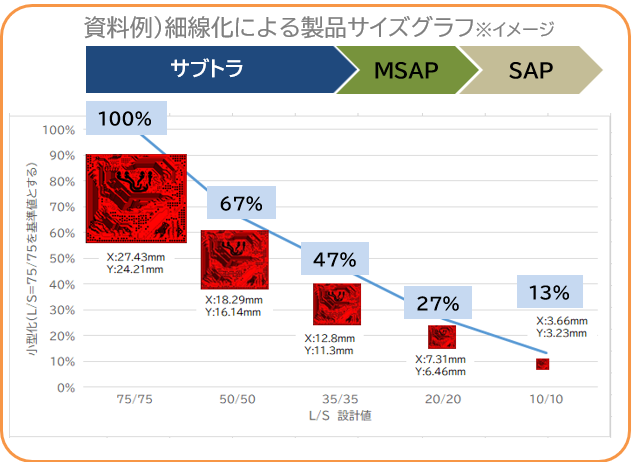

SAPは非常に細線な回路形成が可能で、L/S=10/10μm前後の回路形成に向きますが、逆に、L/S=20/20以上の回路は形成することが出来ません。対して、一般的な回路形成の方法であるサブトラ法はL/S=40/40μm以上の回路形成に向きます。このSAPとサブトラ法の間のL/S=20/20~L/S=40/40の回路を形成するのがMSAPです。

MSAPは、①のシード層形成の工程に無電解めっきではなく数μm膜厚の銅箔を用います。シード層を銅箔にすることで、基板材料も自由度が上がり、プリプレグやRCC,銅貼り積層板(CCL)を使用することが出来ます。(SAPではシード層に無電解銅を析出させる必要があるため、特別な樹脂シートしか選択できません。)

ただ、⑤で余分なシード層である銅箔をエッチングして除去するため、L/S=10/10μmの細線を狙うと回路も一緒に除去されてしまいます。10年以上前ですが、MSAPの実験で一番悲しかった失敗は、⑤のシード層エッチングのエッチングが強すぎて回路が全部消えるというものでした。

3. MSAPの最大の特徴とメリット

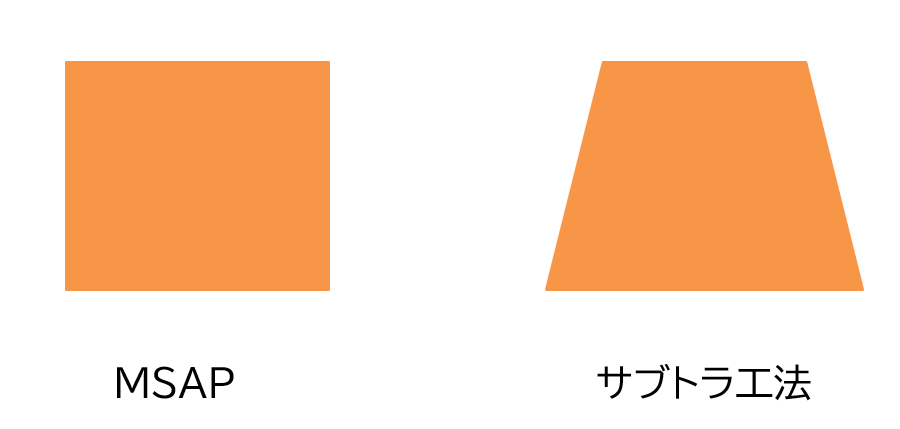

左記の図は、回路パターン断面のイメージ図です。回路形成をMSAPとサブトラ工法でおこなった場合、回路形状にはこのくらいの差が出ます。MSAPで形成した回路パターンは、CADで設計した通りの四角形に近い形で出来上がります。

MSAPの回路は、回路形状や回路幅にバラつきが少ないため、インピーダンス特性が向上します。インピーダンス特性が必要な基板があれば是非試作してみてくだい。

4. 製品の小型化にお悩みならMSAP

製品に組み込む基板を小さくしたい、製品を少しでも軽量化したいという悩みがあるのでしたら、MSAPを活用することをメイコーでは推奨しています。例えば、一般的なサブトラ工法L/S=75/75μmの回路を、MSAPでL/S=35/35μmにした場合、約半分以下の面積で回路の配線が可能です。L/S=20/20μmにした場合は、約3割の面積で回路の配線が可能です。

もちろん、基板面積が変わるということは実装する部品の種類も変更になり、大規模な設計変更が必要になります。これを顧客側で行うのはとても手間がかかるため、メイコーではシステム設計や回路設計も全てトータルで提案するようにしています。

5. まとめ

MSAPは半導体メモリーや通信モジュールなどの特殊な細線用途向けの回路形成技術でしょ?と思われていたかもしれませんが、実はどんな製品の基板にも使える便利な回路形成技術です。

メイコーでは国内工場(宮城県石巻市)および海外工場(ベトナム ハノイ市)にMSAPを導入しております。お悩み相談でも大丈夫です!

より詳しく知りたい方、基板の製造をご検討の方はMEIKO Laboのお問合せ無料技術相談よりご連絡くださいませ。

※当サイト内のすべての絵と文の転載はご遠慮ください。