プリント基板製造BLOG

超初心者向けプリント基板の基礎知識

ようこそMEIKO Laboへ。

ここではプリント基板についての基礎の知識を、出来るだけ分かりやすく説明していきます。専門家向けの内容ではないので、詳細な技術的内容はあえて省いております。今回は超初心者向けに簡単な内容にしていますが、「超初心者向け」ではない専門的な記事や動画をつかった分かりやすい記事を掲載しております。

※2020年4月7日に公開した記事ですが、サイトリニューアルに合わせて内容を一部修正し、2022年10月1日に再度公開しました。

1. プリント基板とは?

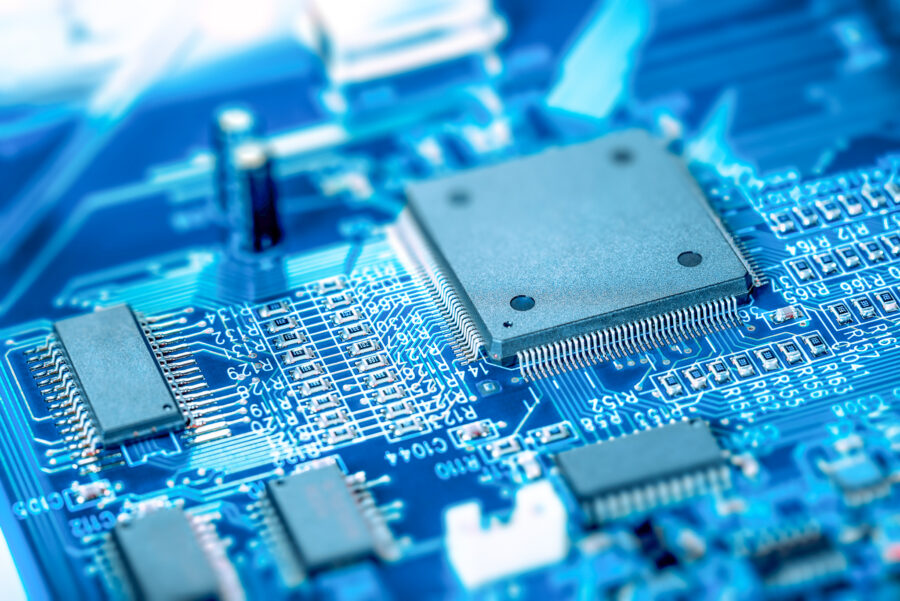

プリント基板は、絶縁層の板に導体の配線を配置させた部品で、抵抗器やコンデンサ、半導体などの部品を実装して利用されます。プリント基板は、プリント配線板や電子回路基板、基板、PCBなどさまざまな呼び方で呼ばれますが、基本的にはどの呼び方でも大丈夫です。

プリント基板は、絶縁層の板に導体の配線を配置させた部品で、抵抗器やコンデンサ、半導体などの部品を実装して利用されます。プリント基板は、プリント配線板や電子回路基板、基板、PCBなどさまざまな呼び方で呼ばれますが、基本的にはどの呼び方でも大丈夫です。

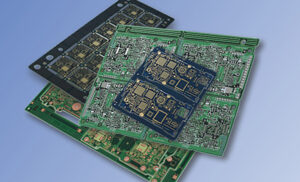

プリント基板は、電化製品を分解すると中に入っている緑色の板上の部品です。ちなみに、緑色ではなく青や、白、黒、赤の場合もあります。

2. プリント基板の種類

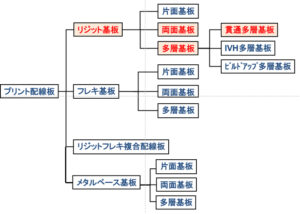

プリント基板は、材質(組成)や用途によってさまざまな種類があります。大きく分けるとリジッド基板とフレキシブル基板、メタルベース基板のような特殊材質のの3種類に分類されます。

プリント基板は、材質(組成)や用途によってさまざまな種類があります。大きく分けるとリジッド基板とフレキシブル基板、メタルベース基板のような特殊材質のの3種類に分類されます。

一般的なのは、ガラスクロスにエポキシ樹脂を浸潤させた絶縁層をもつリジッド基板です。リジッド基板には、片面板、両面板、多層貫通板、ビルドアップ基板、エニーレイヤー基板があります。

フレキシブル基板には、FPCとフレックスリジッド基板などがあります。このフレキシブル基板は、薄くて曲がる性質を持っているので、コネクタの代替用途して用いられています。

基本的にリジッド基板とフレキシブル基板は同じ基板ですが、性質や用途が違うため、まったく異なる部品と考えた方が良いです。基板メーカーもリジッド基板が得意なメーカー、フレキシブル基板が得意なメーカーで分かれていることが殆どで、メイコーは全ての種類の基板を製造することが出来ますが、リジッド基板が圧倒的に得意分野です。

3. 多層貫通基板とは?

プリント基板の構造は、実装部品の数で決まってきます。

プリント基板の構造は、実装部品の数で決まってきます。

部品を基板の片面にだけ実装すれば十分な場合は、片面基板になり、両面に実装したい場合は両面基板になります。また、両面基板で両面に実装しても基板に部品が入りきらなくなってしまった場合、改善する方法は3つあります。1つは基板のサイズを大きくすること、もう1つは部品を小さくすることです。この2つの方法が出来ない、あるいは2つの方法をとっても実装面積が足りない場合、基板を多層化するという方法があります。

基板を多層化することによって、パターンを内層に配置し、部品を実装できる面積を増やします。これが多層貫通基板のメリットです。

4. ビルドアップ基板って多層貫通基板と何が違うの?

ビルドアップ基板と多層貫通基板の大きな違いは、層間接続をレーザービアでしているかスルーホールでしているかの違いです。レーザービアとは、レーザービームを基板に照射して空ける100μm程度の穴です。スルーホールとは、NCドリルマシンで基板に空ける貫通穴です。この貫通穴の大きさはドリルの径によって300μm以上であれば自由に調整することができます。ドリルで基板を貫通しているので貫通基板です。

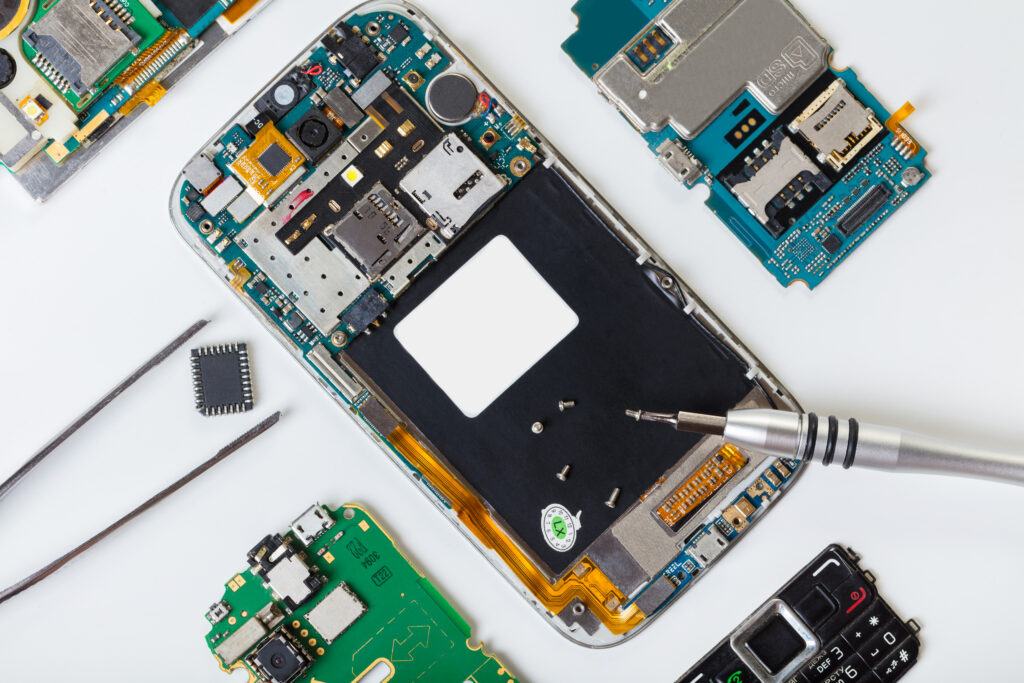

ビルドアップ基板の特徴は高密度な配線が可能なことです。スルーホールに比べてレーザービアが小さいこと、レーザービアが非貫通穴なので、下層に自由な配線が可能なことが理由です。

ビルドアップ基板は、小さいけれど多機能な電化製品や、小さなチップ部品を実装したい場合に有用で、パソコン、スマートスピーカー、カーナビ、携帯型のゲーム機などに使用されています。

5. まとめ

いかがでしたでしょうか?この回ではプリント基板の簡単な概要だけを紹介しました。

身近な電化製品を分解してみて、「これは多層貫通基板、これはビルドアップ基板」と見分けがつくようなら、かなり専門的なことがわかっていると言えるでしょう。次回は基板に使われている材料や設備などを紹介しようと思っていますので、是非またご覧ください。

基板の試作製造や開発案件をご検討中の方は、MEIKO Laboの製品紹介や各種サービスをご覧ください。なお、お問い合わせから弊社担当者と直接やり取りが可能になります。